ویژگی های چاپ فلکسو HD

در این نوشته می خوانید:

کیفیت، سهولت استفاده و یک سیستم باز بودن

وقتی محصول چاپ فلکسو HD ایجاد شد، هدف این بود که کیفیت فلکسو بالا برده شود و همچنین دستیابی به آن آسان شود. برای انجام این کار، تصمیم گرفته شد که محصول بر اساس مفهوم “مجموعه های غربالگری” قرار داده شود که برای کاربردهای خاص آماده استفاده هستند. ما می توانستیم مسیر توسعه آسان تری برای فلکسو HD پیدا کنیم، اگر آن را فقط به فناوری تک پلیت محدود می کردیم. با این حال، آثار هنری اسکو همیشه باز بودن سیستم تصویربرداری ما را به عنوان یک نقطه قوت دیده اند که بسیار مورد استقبال مشتریان قرار گرفته است. بنابراین، ما این الزام را ایجاد کردیم که فلکسو HD باید روی طیف گسترده ای از پلیت های موجود از چندین تولید کننده کار کند، و همچنین بتواند از فناوری های جدید پلیت استفاده کند. این الزام این امکان را برای مشتریان ما فراهم می کند تا مقرون به صرفه ترین پلیت ها را برای نیازهای خود انتخاب کنند و این گزینه را ارائه می دهد که همانطور که خود را در بازار ثابت می کنند به راحتی به سراغ انواع پلیت ها جدید بروند.

به منظور از بین بردن شکاف کیفیت بین فلکسو و سایر فرآیندها، ما مجبور شدیم صافی و محدوده رنگ چاپ فلکسو را افزایش دهیم. فرآیندهای چاپ افست و گراور در گذشته کیفیت بالاتری نسبت به فلکسو در نظر گرفته می شدند، زیرا آنها با طیف رنگی وسیع تری چاپ می کردند و تصاویر در چشم نرم تر به نظر می رسیدند.

برای توضیح بیشتر، بیایید با نگاه کردن به معنای واقعی محدوده تونال و صاف بودن تصاویر شروع کنیم.

چرا فلکسو در گذشته کم ارزش تر تلقی می شد؟

چرا فلکسو در گذشته کم ارزش تر تلقی می شد؟

فلکسو یک فرآیند چاپ برجسته است که معمولاً از تکنیک غربالگری معمولی (که همچنین تحت عنوان مدوله شده با دامنه یا AM شناخته می شود) استفاده می کند. برای تولید درجه بندی های مختلف خاکستری یا یک رنگ، یک الگوی منظم از نقاط روی پلیت شکل داده می شود که با “اندازه گیری پلیت” تعیین می شود. اندازه گیری پلیت معمولاً برحسب خطوط در هر اینچ انجام می شود، و تعیین می کند که الگوی چقدر خوب است – اندازه گیری بالاتر پلیت به معنای نقاط بیشتر در هر اینچ است که باعث می شود نقاط کوچکتر و در نتیجه برای چشم کمتر قابل مشاهده باشند. هنگامی که اندازه گیری پلیت به 200 خط در اینچ یا بیشتر افزایش می یابد، الگوی نقطه به قدری ظریف است که برای ناظر عادی در فاصله خواندن نامرئی می شود و تصویر چاپ شده برای همه چیزها و اهداف مانند یک عکس به نظر می رسد.

با غربالگری AM، اندازه نقاط با توجه به تاریکی تناژی که قرار است بازتولید شود، متفاوت است. یک تن رنگی نزدیک به سفید در تصویر (هایلایت) از نقاط بسیار کوچک استفاده خواهد کرد، یک تناژ تیره (یک سایه) از نقاط بسیار بزرگتر، و یک تناژ متوسط (یک تناژ میانی) یک اندازه در بین این دو استفاده می کند. این روش در طول سالیان متمادی، چه در فلکسو و چه با سایر فرآیندهای چاپ، در این زمینه ثابت شده است.

اما از آنجا که فلکسو یک روش چاپ برجسته است، محدودیتی ایجاد می شود. نقطه ها از خود مواد پلیت یک پلیمر نسبتاً نرم تشکیل شده اند. هنگامی که نقاط بسیار کوچک می شوند، مانند هایلایت ها در اندازه گیری های بالای پلیت، پلیمری که از آن ساخته شده اند برای مقاومت در برابر فشارهای فرآیند چاپ بسیار ضعیف می شود. نقاط پلیمری روی پلیت خم می شوند و به صورت متناقض یا حتی بدتر از آن چاپ می شوند، می توانند به طور کامل از پلیت شکسته شوند، یا اصلاً چاپ نشوند یا باقی مانده ای به جای بگذارند که قسمت های دیگر تصویر را خراب می کنند. به طور حتم، این نقاط کوچک شکسته در تجارت تحت عنوان “scum dots” شناخته می شوند.

بیرون، نقطه لعنتی!

برای جلوگیری از مشکل “scum dots” به طور کلی، پیش فشار برای فلکسو همیشه یک نقطه سفید ایجاد می کند که اغلب به عنوان حداقل نقطه (min-dot) نامیده می شود. در نقطه سفید در تصویر یا زیر آن، همه چیز به صورت سفید چاپ می شود تا هیچ نقطه ای ظاهر نشود. نقطه سفید را می توان به صورت درصد اندازه گیری کرد که در آن 0% به سفیدی اصلی تصویری که چاپ می کنید و 100% به رنگ سیاه اشاره دارد.

تنظیم نقطه سفید روی 1% یا کمتر به این معنا است که تصویر برای همه مقاصد، دقیقاً همانطور که باید، چاپ می شود. به عنوان مثال، در چاپ افست تجاری به راحتی می توان به این امر دست یافت و بنابراین انتظار کیفیت با افست این است که تصاویر بسیار خوب چاپ شوند. در مقابل، نقطه سفید معمول برای فلکسو فلکسو منجر به یک حداقل مقدار در چاپ بین 8% و 15% می شود، که باعث می شود جزئیات قابل توجهی در هایلایت های تصویر کنار گذاشته شوند. چرا همیشه می خواهیم جزئیات تصویر را کنار بگذاریم؟ همه چیز به غربالگری و آن scum dots برمی گردد.

در فلکسو، نقطه سفید باید به اندازه کافی بالا باشد تا از ایجاد scum dots جلوگیری شود، اما چگونه می توانیم بفهمیم که این مقدار باید چقدر باشد؟ در فلکسو دیجیتال معمولی، این به اندازه کوچکترین نقطه غربالگری بستگی دارد که به اندازه کافی قوی باشد تا در برابر فشار چاپ مقاومت کند. هر چه نقطه کوچکتر باشد، از پلیمر کمتری ساخته شده و در نتیجه ضعیف تر می شود.

متأسفانه برای افرادی که به دنبال کیفیت بالا در فلکسو هستند، نقطه سفید در رقابت مستقیم با معیار دیگری از کیفیت است: صاف بودن تصویر. قوانین صفحه نمایش پایین تر باعث ایجاد نقاط بزرگتر خواهد شد و ثبات بیشتری را برای چاپ نقطه فراهم خواهد کرد. اما این قوانین صفحه نمایش پایین منجر به ایجاد تصاویر دانه دانه ای می شوند که حتی برای چشم غیر مسلح صاف نیستند. در مقابل، قوانین صفحه نمایش بالاتر با نقاط کوچکتر، تصاویری فوق العاده صاف ایجاد می کنند. از آنجا که اندازه نقاط به اندازه گیری پلیت بستگی دارد، اندازه های بیشتر (که ما برای صافی بهتر تصویر می خواهیم) به نقاط کوچکتری نیاز دارند و بنابراین نقطه سفید بیشتر خواهند بود.

در انتخاب نقطه سفید، ارائه دهنده پیش پرس بین دو واقعیت رقیب قرار می گیرد – یک اندازه بیشتر، تصاویر صاف تری ارائه می دهد، اما مستلزم استفاده از نقطه سفید بیشتر است. یک اندازه پایین تر، از نقطه سفید کمتر پشتیبانی می کند، اما به دلیل الگوی غربالگری خیلی خشن، کیفیت کلی را کاهش می دهد.

عوامل دیگری نیز روی انتخاب نقطه سفید تأثیر می گذارند. یک دستگاه پرس وب باریک مانند دستگاه هایی که برای چاپ لیبل استفاده می شوند، در برخورد با نقاط روی پلیت “ظریف تر” هستند و به همین دلیل می توان از نقاط کوچک تر استفاده کرد. یک پرس وب گسترده که برای چاپ بسته بندی انعطاف پذیر روی فیلم OPP استفاده می شود، فشار چاپ بیشتری دارد و بنابراین نقاط باید بزرگتر و قوی تر باشند.

چاپ روی صفحه موجدار، جایی که سطح آن بسیار ناهموار است، مستلزم قوی ترین (و در نتیجه بزرگ ترین) نقاط است. به این معنا که نقطه سفید بسته به پرس و زیرلایه متفاوت است، فرآیند پیچیده کننده و در حال حاضر پیچیده است.

به طور کلی، نقطه سفید حداقل رنگ قابل چاپ حداقل 10 تا 12% در کاربردهای بسته بندی انعطاف پذیر را ایجاد می کند. در چاپ لیبل، شرایط ظریف تر هستند، اما حتی در آنجا نیز افزایش ملزومات برای بالا آوردن اندازه صفحه نمایش تا 20 Ipi برای ایجاد ظاهری واقعی به این معنا است که نمی توان نقطه سفید را کمتر از 10 درصد تنظیم کرد. بی شک این مقدار تأثیر شدیدی روی تصویر یا طرحی دارد که قرار است چاپ شود. اثرات منفی اولیه این هستند که جزئیات برجسته در تصاویر از بین می روند و طرح های بسته بندی با درجه بندی های صاف یا سایه هایی که تا صفر محو می شوند را نمی توان به درستی چاپ کرد. معمولاً این درجه بندی ها به جای محو شدن صافی که طراح در نظر داشته است، یک لبه سخت در نقطه سفید را نشان می دهند.

متخصصان پیش پرس فلکسو سخت کار می کنند تا اثر نقطه سفید زیاد بر باز تولید با کیفیت را کاهش دهند. تصاویر روتوش می شوند، تناژها دوباره متعادل می شوند و طرح ها تغییر داده می شوند. EskoArtwork و سایر تأمین کنندگان نرم افزار ابزارهای تخصصی برای کمک به این نوع اصلاح تصویر می سازند. با وجود قدرت چنین ابزارهایی، و مهارت و خلاقیت افراد استفاده کننده از آنها، ممکن است نتیجه در مقایسه با آنچه طراح و صاحب برند انتظار داشتند، به خطر بیفتد. در پایان، باز تولید خوب تصویر به نقطه سفید کمتری نیاز دارد.

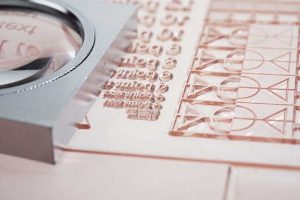

کم کردن نقطه سفید، نه برافراشتن پرچم سفید

فلکسو HD از دو فناوری جداگانه تشکیل شده است: یک قطعه سخت افزار (معروف به اپتیک های HighRes) و صفحه نمایش. اپتیک های HighRes تصویرگر CDI را بهبود می بخشد به گونه ای که می تواند پلیت را با یک “مداد نوشتاری” ظریف تر با وضوح 4000 پیکسل در هر اینچ بنویسد، در حالی که همچنان همان پلیت را حفظ می کند که باعث بهره وری می شود. وضوح افزایش یافته (4000 ppi) بیش از 3 برابر تعداد پیکسل های شکل دادن به نقاط صفحه نمایش را نسبت به فلکسو دیجیتال استاندارد به ما می دهد.

داشتن پیکسل های بیشتر در نقطه به این معنا است که می توان آن را به شکل منظم تر و گردتر درآورد که به خودی خود از کاهش نقطه سفید پشتیبانی می کند. نقاط با شکل گردتر روی پلیت قوی تر هستند و بنابراین می توان از یک نقطه کوچکتر بدون خطر تغییر شکل یا شکستن و در نتیجه تبدیل شدن به یک scum dot استفاده کرد. این نقاط گردتر و منظم تر مزایای دیگری نیز دارند – آنها پلیتی را تولید می کنند که با رنگ ثابت تری برای مدت طولانی تری در چاپ اجرا می شوند.

در حالی که بهبود ایجاد شده با افزایش وضوح تصویر کمک می کند، به تنهایی برای مشتریان ما کافی نیست و ما انتظار بیشتری داشتیم، که ما را به قطعه دوم فناوری می رساند. فلکسو HD از یک تکنیک غربالگری جدید برای کاهش بیشتر نقطه سفید استفاده می کند. همانطور که در بالا توضیح داده شد، مشکل scum dot ناشی از نقاط شکننده کوچک روی پلیت است. در مناطق هایلایت، غربالگری استفاده شده در فلکسو HD به کاهش اندازه نقاط ادامه نمی دهد. در عوض، مخلوط متعادلی از نقاط بزرگ تر و کوچک تر استفاده می شود.

نقطه های بزرگ تر به گونه ای طراحی شده اند که حاوی پلیمر کافی باشند تا به اندازه کافی قوی باشند که به تنهایی بایستند (دقیقاً مانند نقاط بزرگی که در فلکسو استاندارد با ایجاد نقطه سفید ساخته می شوند). اما الگوی غربالگری HD همچنین حاوی نقاط کوچک تری است که انتظار داریم آنها به scum dot تبدیل شوند و مشکل ایجاد کنند، پس چرا این اتفاق در فلکسو HD نمی افتد؟

راز در تعادل نقاط مجاور کوچک و بزرگ است. نقاط بزرگ تر به عنوان پشتیبان عمل می کنند و بار عمده نیروهایی را تحمل می کنند که در حین چاپ فلکسو ایجاد می شوند. نقاط کوچکتر توسط نقاط بزرگ مجاور خود در برابر آسیب محافظت می شوند، بنابراین آنها همچنان می توانند چاپ شوند (ارائه مقدار کمی جوهر، که برای ایجاد تناژ روشن تر لازم است) اما به scum dots تبدیل نمی شود.

هزاران ترکیب از اندازه نقطه و تعداد نقاط کوچک در مقایسه با نقاط بزرگ از نظر تئوری ممکن است، اما کدام یک پایین ترین نقطه سفید را همراه با اجتناب از scum dots نشان می دهد؟ آنچه در طول توسعه فلکسو HD آموخته ایم این است که می توانیم ترکیب مناسبی از اندازه های نقطه را با در نظر گرفتن مواد پلیمری پلیت و شرایط چاپ هدف انتخاب کنیم تا به تعادل نقطه ای دست یابیم که نتیجه عالی ایجاد کند.

واجد شرایط بودن یک پلیت

واجد شرایط بودن یک پلیت

کارشناسان مرکز مهندسی فلکسو در Itzehoe آلمان، با تکیه بر تجربه فنی صدها ساله در ساخت و چاپ فلکسو پلیت، به همراه تأمین کنندگان مواد پلیت برای واجد شرایط بودن هر پلیت برای فلکسو HD کار می کنند. از میکروسکوپ های پرقدرت برای بررسی دقیق نقاط روی پلیت استفاده می شود و پرینت های آزمایشی که با همکاری مشتریان اصلی انجام می شوند، ارزیابی می شوند:

نتیجه ارزیابی ها و آزمایشات مجموعه ای تنظیم شده از نقاط غربالگری HD است که به بهترین وجه نیروهای وارد بر نقاط هایلایت پلیت را متعادل می کند. هنگامی که این مجموعه غربالگری آماده شد، به عنوان بخشی از نرم افزار فلکسو HD تحویل داده می شود و می توانیم پلیت را برای “فلکسو HD واجد شرایط” در نظر بگیریم.

فرآیند واجد شرایط کردن برای هر پلیت (معمولاً در چندین ضخامت پلیت) و همچنین برای کاربردهای مختلفی انجام می شود که معمولاً از آن پلیت برای آنها استفاده می شود – کاربردهای معمولی شامل چاپ لیبل/ باریک، وب پهن، کارتن های تاشو و راه راه هستند، اما می توان این فهرست را به کاربردهای چاپ جدید گسترش داد که فلکسو به آنها مربوط می شود. از آنجا که هر کاربرد از نوع متفاوتی از پرس و در نتیجه نیروهای متفاوت در طول فرآیند چاپ استفاده می کند، معمولاً یک مجموعه غربالگری متفاوت در طول واجد شرایط کردن تعیین می شوند.

از آنجا که پردازش پلیت برای تشکیل نقاط نیز مهم است، تیم فلکسو دست در دست تأمین کنندگان مواد پلیت برای ایجاد یک “پنجره پردازش پلیت” از پارامترهای قابل قبول (مانند شدت UV، زمان) کار می کند که نتایج ثابتی را ارائه خواهد داد. اطلاعات پردازش پلیت را می توان از تأمین کننده پلیت خود دریافت کرد.

هر مجموعه صفحه نمایش در فلکسو HD شامل چهار صفحه نمایش مختلف است. تنوع بین این صفحات این امکان را برای استفاده کنندگان فراهم می آورد تا آن را با فرایندهای چاپ مختلف یا سایر شرایط چاپ تطبیق دهند. تجربه مهندسان در طول فرآیند واجد شرایط کردن در یک “راهنمای کاربردی” برای هر نوع پلیت نوشته شده است که در نرم افزار تعبیه شده است که این راهنما در مورد استفاده بهینه از مجموعه غربالگری توصیه می کند.

ویژگی های چاپ فلکسو HD

نتیجه گیری

در حال حاضر در زمان نگارش مقاله فلکسو HD دارای ست های غربالگری برای بیش از 25 پلیت است و واجد شرایط ساختن برای انواع پلیت های جدید و انواع محبوب موجود در بازار ادامه دارد. ما ابتدا با واجد شرایط کردن برای کاربردهای بسته بندی برچسب و انعطاف پذیر شروع کردیم، زیرا مشتریان گفته بودند که اینها مناطقی هستند که در آنها افزایش کیفیت بیشتر مورد نیاز است، اما در آینده به سایر کاربردها گسترش خواهد یافت. استفاده کنندگان از فلکسو HD همیشه گزینه اضافه کردن مجموعه های غربالگری جدید را به محض در دسترس قرار گرفتن دارند.

ما با تمام تأمین کنندگان اصلی پلیت در صنعت کار کرده ایم و قبلاً توانسته ایم طیف وسیعی از پلیت های محبوب پردازش شده با حلال و همچنین پلیت های مدرن اما پرکاربرد مانند سیستم DuPont FAST را واجد شرایط کنیم. فلکسو HD با غربالگری یکپارچه ادغام می شود، بنابراین پشتیبانی از ساخت استوانه هایی با سیستم جدید DuPont امکان پذیر است. پردازش پلیت شستشو با آب یک فناوری نوظهور است و یکی از این پلیت ها (DEF از Asahi) در حال حاضر واجد شرایط است و موارد بیشتری که باید دنبال شوند.

با فلکسو HD امکان کاهش نقطه سفید به 1% در چاپ در چاپ لیبل و 3% در چاپ بسته بندی انعطاف پذیر با فرمت عریض برای بسیاری از استفاده کنندگان فراهم شده است. در بسیاری از موارد، می توان اندازه را افزایش داد و در عین حال نقطه سفید را کاهش داد و کیفیت را افزایش داد.

این نقطه سفید کمتر به معنای پیچیدگی و مشکلات کمتر در مقایسه با طرح اصلی است، که مبدل ها و چاپگرها را قادر می سازد کیفیت بالاتری را ارائه دهند که باعث رضایت بیشتر مالک برند می شود. چاپگرهای فلکسو با دستیابی به سطوح کیفی که در گذشته فقط با افست یا گراور امکان پذیر بودند، می توانند در بخش های جدید بازار به رقابت بپردازند یا می توانند با استفاده از فلکسو به جای افست، در صورتی که مناسب تر با اقتصاد دوره چاپ باشد، تولید را بهینه کنند. از آنجا که نقطه سفید بالاتر است، تنظیم پیش پرس کمتر (یا حتی بدون تنظیم!) روی طرح اصلی انجام می شود تا بتوان آن را چاپ کرد، فرآیند تولید را ساده تر کرد و طول چرخه تولید را کاهش داد. صاحبان برند بسته بندی هایی را با حضور بیشتر قفسه، ظاهری مطابق با هدف طراحی و با زمان کمتری برای عرضه به بازار دریافت می کنند. چهره های شاد دور میز!

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.